Основные стадии процесса производства автоматизированной линии объемного вибропрессования

Рассмотрим основные стадии производства (в скобках обозначения на схеме, которая прилагается к описанию):

Инертные материалы «песок, щебень, керамзит...» поступают в бункера питателя(01) откуда попадают на взвешивающий транспортер, затем в определенных количествах высыпаются в скип бетоносмесителя(02), далее инертные материалы попадают в смеситель MF-1.125 TURBO(03)( который стоит на площадке обслуживания(04)). Туда же в смеситель MF-1.125 TURBO(03) по шнекам подачи цемента(05) доставляется цемент для бетона и с помощью весового дозатора цемента(06) засыпается во внутрь, вода добавляется с помощью автоматического дозатора воды(07).

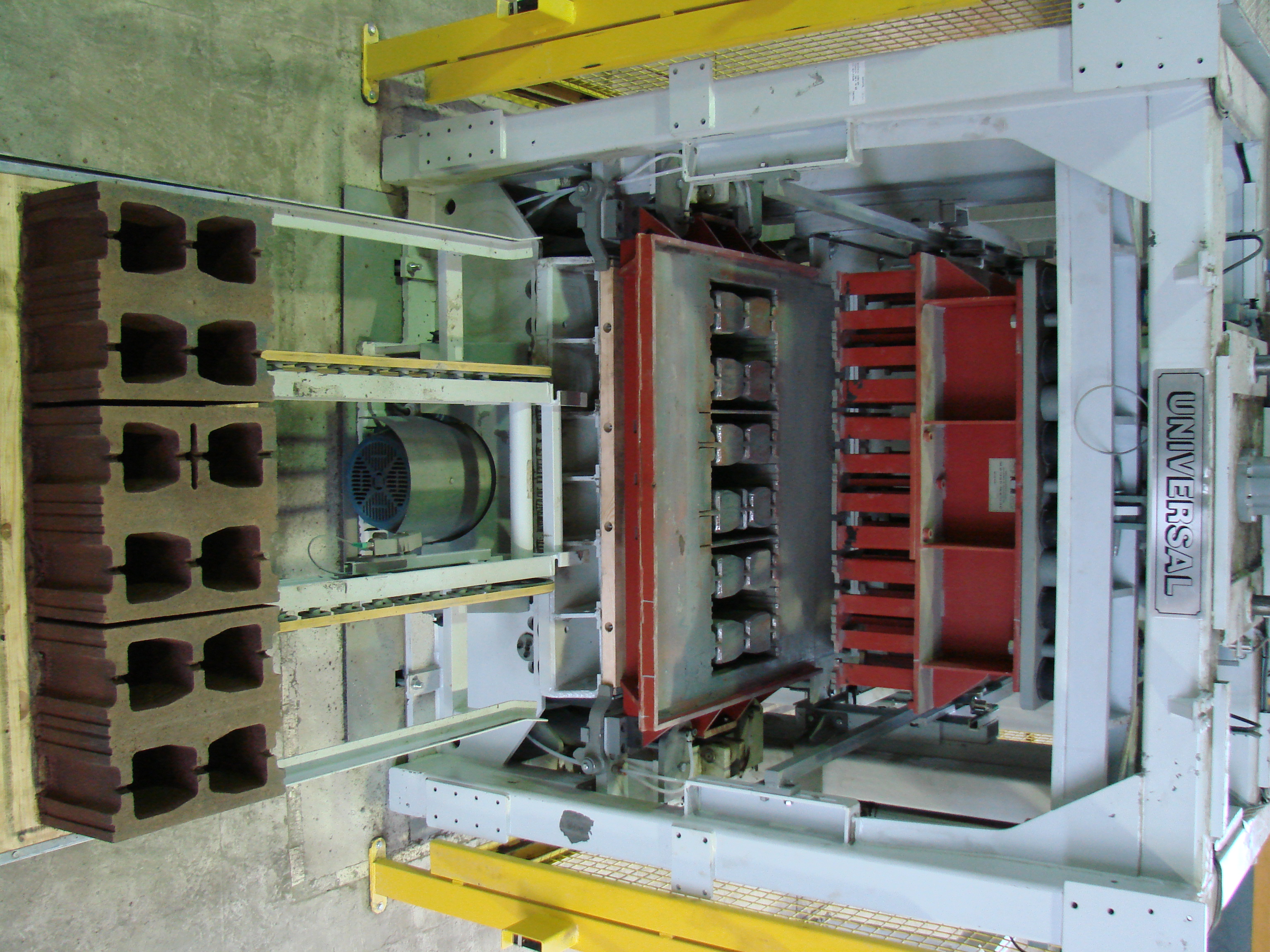

Затем, когда все состаляющие попали в смеситель MF-1.125 TURBO(03), он включается в работу, смешивает все сотавляющие в однородную массу - бетон, и по наклонному ленточному транспортеру бетона(08) эта масса передается на стационарный пресс модели UNIVERSAL SYNCRO(А1), где происходит прессование изделий из бетона в специальные пресс формы (посталяемые производителем автоматизированной линии). Из под стационарного пресса UNIVERSAL SYNCRO(А1) на технологических поддонах ( поддоны изготавливаются заказчиком автоматизированной линии в России) появляются отпрессованые изделия (кирпич, тротуарная плитка, газонный камень и т.д.)

Поддоны с отпрессованой продукцией двигаются податчиком поддонов (А2) по конвееру поддонов(В1), где проходят через щетку для удаления фаски(В2)(т.е. изделия отчищаются от излишков раствора - бетона) и поступают на подъемник на 10 уровней(В3), как только он накопит десять рядов поддонов 10-ти уровневый штабелер(С) забирает их и транспортирует в первую камеру для сушки (камер 13 штук), которые необходимо построить заказчику линии на месте установки оборудования.

Затем 10-ти уровневый штабелер(С) из второй камеры сушки вывозит поддоны с высушенной продукцией, которая была отпрессована в прошлую смену (т.е. 24 часа назад) и доставляет их к опускателю на 10 уровней(В4), который в свою очередь передает поддоны с высушенной продукцией на конвеер от опускателя (В5), этот конвеер двигает поддоны с продукцией до электронного пакетировщика(D) где поддоны освобождаются от высушенной продукции и двигаются дальше по линии, где происходит их очистка щеткой поддонов(В6) переворот кантователем поддонов(В7) и увлажнение увлажнителем поддонов(В9). Затем поддоны поступают на податчик поддонов(В8) откуда попадают снова на пресс и цикл повтаряется заново.

Готовая продукция в свою очередь попадает от электронного пакетировщика (D) (который складывает продукцию на транспортировочный поддон, они поступают из накопителя поддонов (F)) по роликовому транспортеру (Е) на горизонтальную обвязочную машину мод. FH-2900, она обвязывает продукцию для перевозки и затем изделия отправляются в зону хранения и реализации продукции, либо перевозятся к колочному прессу Е-600, который раскалывает кирпич или иную продукцию на две или более части по заказу клинта предприятия.

Все процессы контролируются из операторной(строится в цехе, где будет установлена автоматизированная линия), где установлен компьютер для данной линии со специальным программным обеспечением и пультами управления(09, G1). Эти пульты управления(09, G1) полностью автоматизируют и контролируют процесс производства от начальной стадии и до вывоза готовых изделий на транспортировочных поддонах в зону хранения и реализации